せいけつ(規格)の特徴と例

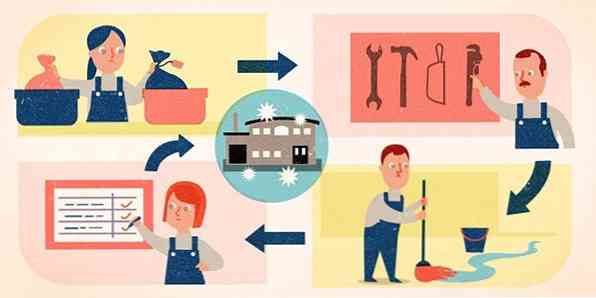

の せいけつ(標準化) 日本の5Sリーン生産方式の第4段階です。その目的は、最初の3段階5S(Seiri、Seiton、Seiso)に関連した作業方法論および一般的な運用における標準を確立することです。.

他の人々と共有されなければならない方法、ツールおよびプロセスでは、個人的な傾向を放棄することが必要です。これは、物事を理解するために互いに助け合うことを支持して行動する必要性に応え、したがって共通のビジョンを共有します。.

このようにして、すべての従業員は明確な指示と全員によく理解された効率的かつ安全な方法で職場を組織し維持する方法を知っています。.

標準化された作業がなければ、プロセスを継続的に改善したり、エラーが発生している場所を調査したりすることはできません。.

誰もが標準化されたシステムを理解するためには、スタッフがそれを正しく理解していることを確認するために訓練を受け、さらに定期的なテストを受ける必要があります。システムの設計は彼らの学習を促進するはずです.

索引

- 1特徴

- 1.1標準化

- 1.2メリット

- 1.3清越の実装方法?

- 2例

- 2.1標準化された標識の使用

- 2.2職場の清掃

- 2.3色の使い方

- 3参考文献

特徴

清越は活動を指すのではなく、状態や状態を指す。最初の3Sを維持するための一連のしっかりした手順を構築することからなる.

しかし、Seiketsuの真の目的は、5Sの最初の3段階で行われたことを標準化することだけでなく、標準化された作業を達成し、指示を介して物事を行う最も効率的な方法を確実に繰り返すことです。文書化された作業の一覧(標準操作手順).

Seiketsuはまた視覚概念と関係があります:皆は一目で正常な状態と異常な状態を区別することができるべきです.

標準化

標準化は異常と異常な状況を際立たせます。あなたがそれぞれのための場所で、一列に並べられた掃除機のグループを置くならば、それから行方不明者がいるかどうかに気付くでしょう.

同様に、検査されたすべての破片に標準の目に見える場所にラベルが貼られている場合、検査すべきものがなくなったときに簡単に検出できます。色ラベルはまた点検に失敗した項目を強調表示することを可能にします.

ラベリング、色分け、その他の視覚的ツールは、文書化された手順と組み合わせて、すべて標準化プロセスの一部です。.

標準化における創造性には多くの可能性があります。ポジショニングマーカー、視認性を与える透明な保護カバー、条件が変わると変わる液晶や他の電子コード、ルートを示す矢印などを使うことです。.

メリット

トレーニング時間を短縮

同様の状況は同様の方法で文書化され、基本作業は各作業グループで行われ、経験豊富な同僚は新参者に物事を説明することができます.

混乱を軽減または排除する

各労働者は彼らの仕事と責任を明確に知っています

清越の実装方法?

- 全スタッフの役割と責任を文書化し、明確にしなければなりません。経営陣は、スタッフが変更を開発および実施するために十分な時間を提供する必要があります。.

- スタッフはその変更を受け入れてそれらを実行する手助けをする意思がある必要があります。スタッフが標準プロセスを採用するように、会社の全メンバーに通知する必要があります。.

- 標準とは何か、またはその標準はどうあるべきかを実装して文書化しているときに、より多くのグループディスカッションミーティングを開くと、それをうまく維持できる可能性が高くなります。.

- 5Sの前の3つの段階は標準化されるべきであり、洗浄が日常的なプロセスの一部になることを確実にします。このためには、時間、設備、および文書化された指示をスタッフに提供する必要があります。.

- できるだけ明確にするために、さまざまな分野、機能などを色分けし、会社全体で共通のコードを使用します。.

- 重要な情報を迅速かつ一貫して伝えるためには、標準の色と画像の使用を拡大する方法を見つける必要があります。これによる主な利点は職場でのより大きな安全性です。.

- 会社の誰もがどこで物を探すべきかを知ることができるように彼らのセルの中に道具と設備を格納する標準的な方法を持ってください。ドキュメントのための特定の領域とカラーコードがあるので、それらはすべての領域で共通です。.

- オペレータにワークフローを文書化してもらいます。これらの文書は、勤務シフトと異なるオペレータ間の一貫性を保証します。.

- 作業者が作業指示を理解していないか、または説明された方法に同意しないので、作業者に指示を自分で定義して書かせることによって、それらに関するいかなる問題も回避される。さらに、彼らは自分たちの仕事のやり方をもっとコントロールしようという意欲を持っています.

例

標準化された標識の使用

すべての「出口」標識は同じように見えますが、メッセージを素早く理解しやすくするために、「入り口」標識または「バスルーム」標識とは異なります。.

これの一部は社会に組み込まれました:「ここに入ってはいけない」または「これをしない」ことを示す対角線のついた赤い丸、または毒のための頭蓋骨と交差骨のラベル.

職場の清掃

各作業者は、次のような毎日の清掃作業を行う必要があります。

- それぞれの棚にそれらを保管する前に道具をきれいにしなさい.

- 指定された床面積を一掃する.

- そのシフトの間に使われた機械をきれいにして、調べてください.

- 職場の要素を適切な方法で保管します。例えば、カバーを容器に入れるなど.

- 必要に応じて、本体の電源を切るか抜いてください.

- 作業面からのほこりの除去.

- すべてが揃っていることを視覚的に確認する.

この一連の行動によって、各作業者の日常の日常業務に5分以上かかることはありません。重要なのは、これが日常的になることです。.

経営陣が規格を実施するためには、それらを文書化しなければなりません。注文した職場の写真で十分なはずです.

色の使い方

製造ラインで品質保険会社によってレビューされた製品に視覚的に表示される着色粘着ラベルの使用は、それらの特定の品質状態を示すために確立することができます。例えば、

赤いラベル

製品が品質仕様を満たしていません。それは捨てなければなりません.

黄色いラベル

観察中の製品追加のテストまたは手直しが必要.

グリーンラベル

品質によって承認された製品.

理想は、これらのラベルをあらゆる業務分野で日常生活の一部にすることです。.

色は、作業者の機能または階層位置を示すために、ヘルメット、バッジ、シャツなどに異なる色を付けて人々に使用することもできます。.

これにより、たとえば、電気技師がどこで働いているのかを簡単に確認できます。誰かが資格のない仕事をしているときにもそれは明らかになります.

参考文献

- オスカーオロフソン(2018)。無駄のない5Sワールドクラスの製造業撮影元:world-class-manufacturing.com.

- 作品を変える(2018)。 5つのSs:番号4:精越(標準化)。撮影者:syque.com.

- リーン製造ツール(2018)。 5S清越を読む。撮影元:leanmanufacturingtools.org.

- ミカゼンコンサルティング&テクノロジーズ社(2018)。 5S - 標準化(セイケツ)撮影者:micazen.com.

- フアン・フェリペ・ポンズ(2018年)。 5S方法論を実装するための秘訣とヒント。リーン建設ブログ。撮影者:leanconstructionblog.com.